对比宝马i3与FE赛车

对比宝马i3与FE赛车

125kW的宝马i3的电机(i3s则高达135kW)非常灵敏,不过与使用在Formula E上的动力传动系统相比,i3的传动系统就显得略有逊色。按照宝马的说法,使用在iFE.18 Formula E赛车上的传统系统将先驱、创新和精湛的制造技术融为一体。Formula E的传统系统Racing eDrive01借鉴了宝马在赛车和电力传动系统的经验。与宝马i3的动力传统相比,用于Formula E赛车的动力传统系统Racing eDrive01:

重量降低50%

性能提高100%

尺寸:减少66%

能量密度:提高300%

扭矩提高:100%

最大转速:提高100%

宝马从2017年开始研发Formula E的传动系统,Racing eDriv01与量产的宝马i系列动力传统系统的预研同步启动,传统系统也与下一代i系列传统系统在同一家工厂内研发与生产。如此一来,开发FE的传动系统的工程师能够从量产的i系列研发的经验中获益。事实上,大约有1/4的i系列传动系统的预研团队人员同时为Formula E项目工作。2017年年中首套eDriver01达到了测试标准。2018年,测试赛车开始安装测试底盘和标准电池。2018年4月,宝马正式发布了iFE.18赛车,在基准测试阶段,动力链已经进行很多轮的高强度测试。

eDrive01从经验丰富的量产车工程师中获益良多,但宝马i赛车运动项目的工程师从竞争残酷的Formula E中获得的经验也开始用于未来宝马E-drives的量产车研发中,赛车运动本身让在极端环境下测试新材料、技术和方法称为可能,而且不再需要考虑各种限制因素。这种在赛车技术和民用车技术进行转换的过程已经完成。相比以前宝马赛车的历史,宝马集团在Formula E和民用电动车之间的技术转换的强度和数量刷新了自己的纪录。

宝马集团研发的第五代电动驾驶系统为产品和研发创造一个优秀的基础架构,为Formula E提供了巨大的优势。这种研发模式会在短期内向电动赛车领域提供解决方案称为了可能,例如宝马对于多种变量的数学计算和模拟是通宵达旦地进行的,工程师可以从中选择对于赛车项目最有优势的解决方案。

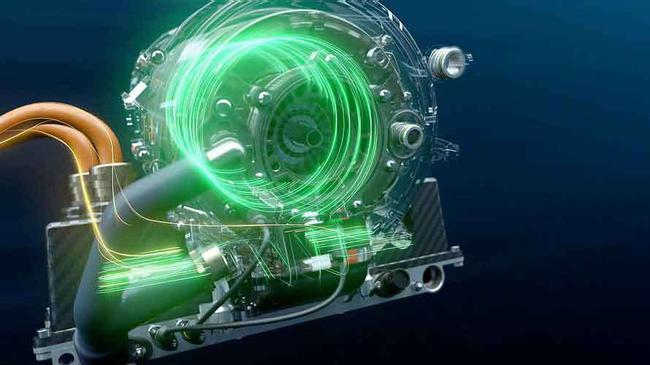

Racing eDrive01传动系统包括了电机、冷却系统和转换器。宝马的设计目标这些部件的组合实现最大的效率,提供最高的能量密度、尽可能轻量化、体积也更为紧凑。这些目标首先是在现有的材料、技术和制造流程中实现。

电机主要由三部分组成:转子、定子和套管。为了减轻重量也为了提供强度,转子在制造中采用了纤维材质,另外创新性的材料比如导热型树脂、钛合金和陶瓷的使用。所有这些最先进的技术组合在一起,实现了极高的重量能量比。

电机的冷却器是由特殊工艺制造的铝制散热器,能够在360度的方向传导热量。此外,高导热材料——例如陶瓷和树脂——也被大量采用。借助于计算机流体力学的优化设计,电机能够实现最小的压力损失与最大的效率。

转换器能够将电池输出的标准电流转化为驱动电机所需要的电流。转换器的部分材质使用了碳纤维制造。半导体内部则使用了大量的使用最新的碳化硅技术制造的MOSFETS(金属氧化物半导体场效应晶体管)。在这种技术的帮助下,转换器实现了高强度的电流输出,但尺寸却大大减小,功率损耗也降到最低。而且这一技术发展的趋势是重量更轻、尺寸更小。高效的冷却系统和低损耗的电路布局也能够帮助转换器实现尽可能高的转换效率。

(考拉)